Блистерная машина представляет собой автоматизированное оборудование, предназначенное для упаковки таблеток и других лекарственных форм в индивидуальные ячейки из пластика или алюминиевой фольги.

Эти машины широко используются в фармацевтической промышленности благодаря возможности обеспечивать высокую защиту продукции, продлевая ее срок годности и облегчая транспортировку и хранение.

Принцип работы блистерной машины

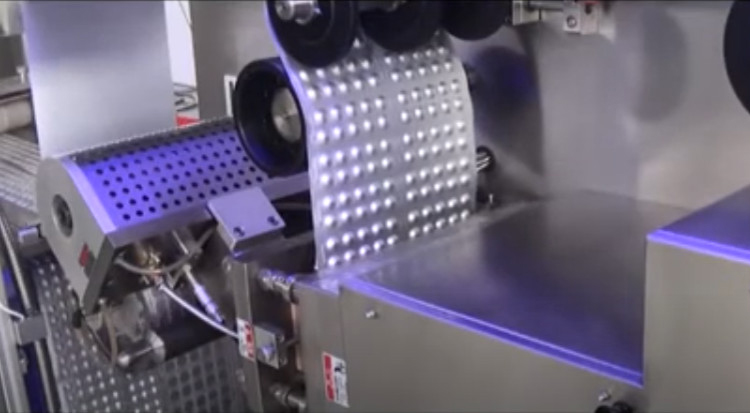

Принцип работы блистерной машины основан на использовании термоформования или холодного формования для создания углублений на пластиковом листе, в которые помещаются таблетки.

После заполнения углублений продукцией они закрываются алюминиевой фольгой или другим покрытием с использованием тепла и давления.

Таким образом, каждая таблетка надёжно изолирована от внешнего воздействия.

Описание основных компонентов

Блистерная машина состоит из нескольких ключевых компонентов:

-

Формовочный модуль: предназначен для создания ячеек путем разогрева пластикового материала и его формования с использованием матрицы.

-

Заполняющий модуль: отвечает за точное размещение таблеток в сформированных ячейках. Часто снабжен системами контроля качества, предотвращающими попадание бракованных изделий.

-

Запечатывающий модуль: закрепляет покрытие на верхней части блистера с использованием тепла или давления.

-

Резальный модуль: нарезает длинные ленты блистеров на отдельные упаковки.

-

Система управления: обеспечивает мониторинг и контроль всех процессов машины с возможностью настройки параметров и диагностики неисправностей.

Механика работы

Механика работы блистерной машины включает ряд этапов:

-

Подача пленки (термоформируемой или алюминиевой).

-

Разогрев пленки до необходимой температуры (в случае термоформирования).

-

Придание формы углублениям под воздействием матрицы.

-

Автоматическая загрузка таблеток в готовые ячейки.

-

Герметизация ячеек путем наложения покрытия и воздействия теплом.

-

Нарезка готовых блистеров по заданным размерам.

Блистерная упаковка для таблеток

Процесс упаковки начинается с подготовки материала — пленка или лист устанавливаются так, чтобы проходить через весь производственный цикл без остановок для замены рулонов, что минимизирует потери времени и материалов.

Таблетки тщательно проверяются перед загрузкой при помощи детекторов металла и оптических систем контроля, что исключает вероятность попадания посторонних примесей.

После загрузки таблетки проходят через печатный модуль, где наносится информация о лекарстве — дата изготовления, срок годности, номер партии.

Готовые блистеры проверяются на герметичность при помощи вакуумных тестеров или инфракрасной спектроскопии.

Преимущества блистерных машин

-

Защита продукции: надежное запечатывание предотвращает воздействие влаги, света и кислорода.

-

Удобство использования: индивидуальная упаковка облегчает дозирование и транспортировку.

-

Улучшенная эстетика: возможность нанесения логотипов компаний и информации о продукте прямо на упаковку улучшает маркетинговые свойства продукции.

-

Экономичность: высокая скорость производства снижает затраты на упаковочный процесс.

Типы блистерных машин

Существует несколько типов блистерных машин:

-

Термоформуемые машины, использующие нагрев для формования пластиковых ячеек более подходят для более дешёвых материалов но требующие большего контроля влажности при эксплуатации

-

Машины холодного формования, которые используют механическое давление вместо тепла — более подходят для чувствительных к температуре материалов но предполагают использование более дорогих материалов

-

Комбинированные модели, которые совмещают оба метода для различных типов продукции либо уровня чувствительности поставляемого лекарства к внешним факторам среды (таким как температура)

-

Линия таблетирования и упаковки - готовое решение. Подробнее ➤➤➤!

Современные инновации в области блистерных машин включают:

- внедрение интеллектуальных систем мониторинга качества продукции через искусственный интеллект (AI) чтобы следить за отклонениями от нормы производственной линии,

- также активно разрабатывается технология 3D-принтинга фармацевтических форматов вместо традиционных подходов к их производству позволив значительно улучшить быстроходность оборудования и снижение шума.